ダイコーター

ダイコーターも基本的には密閉塗工方式であり、塗工安定性に優れ、高精度塗工を実現可能とします。

ダイコーターには接液の方法や刃先形状により様々なバリエーションがあり、塗工される樹脂や基材、塗工厚みにより選定する必要があります。

また流体の特性により内部形状も含めた最適化をはかる必要があります。

ダイ方式の選定にはシミュレーションだけでなく、ほとんどの場合、実際の塗工液による確認テストが望まれます。

ダイコーターの紹介

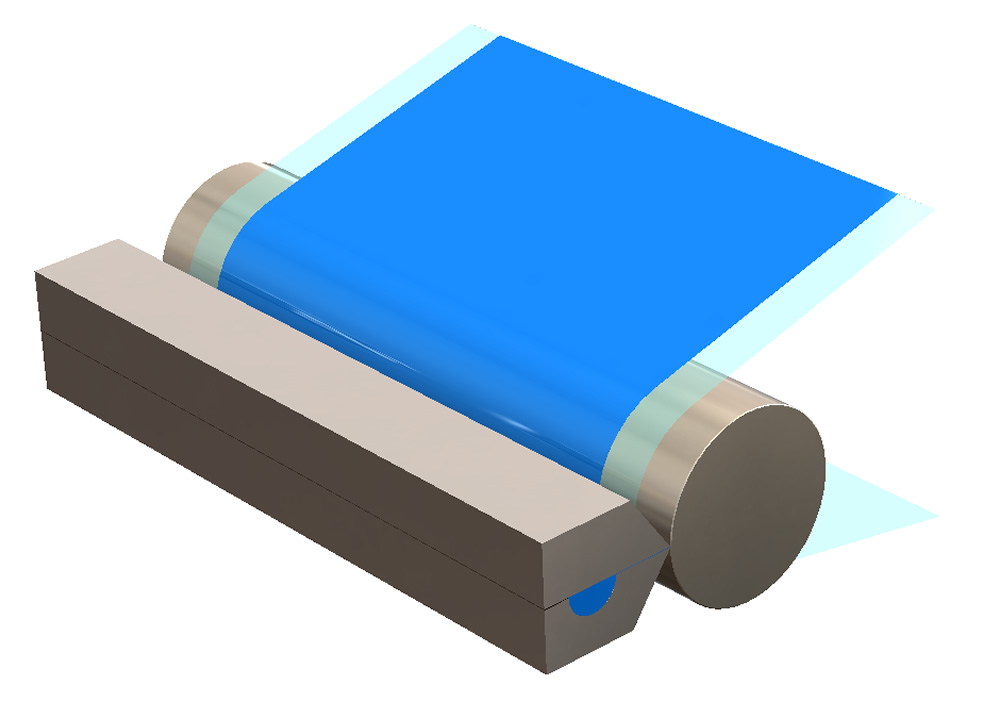

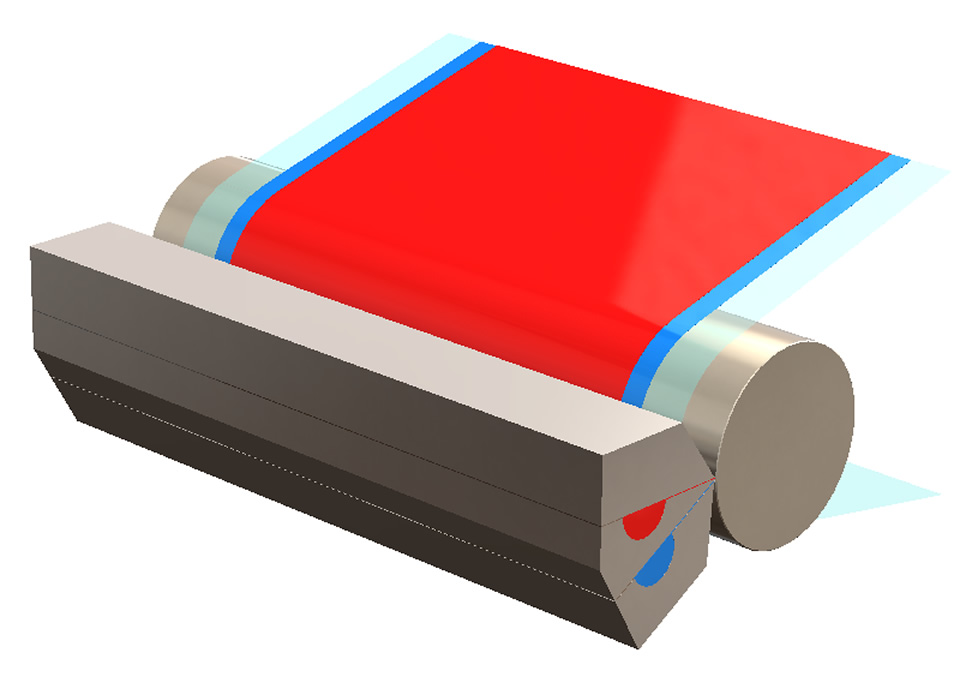

スロットダイ

ダイとバックロール上の基材に適度なギャップを取り、膜形成を行う方式です。主に中高粘度、中厚膜塗工に適した方式です。間欠等のパターン塗工にも適しています。

特長

高精度塗工、間欠パターン塗工可能、高塗工品質、安定性良好

- 参考適応範囲

- 速度:1~200m/min

- 粘度:100~50000mPa・s

- 塗工量:10~1000μm・Wet

- 用途例:電池電極・粘接着材・電子材料他

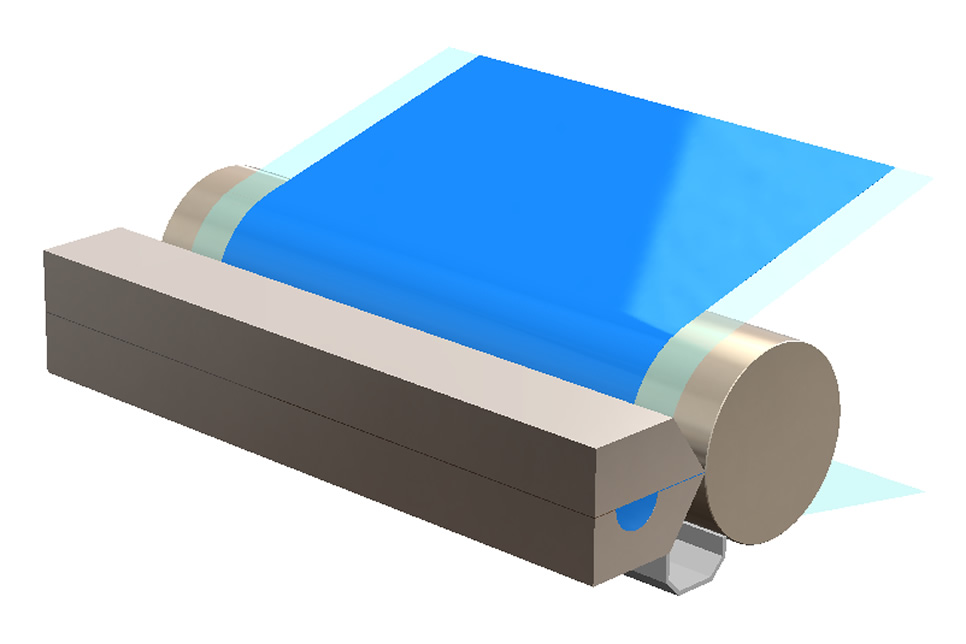

DVダイ

ダイ上流側にバキュームボックスを取付けて、空気同伴の抑止とビード安定化をはかって膜形成を行う方式です。薄膜~厚膜まで対応範囲は広いですが、特にグラビア塗工領域の低粘度薄膜塗工において多く活用されています。

特長

高精度塗工、低粘度薄膜塗工、高塗工品質、安定性良好、低ギャップ精度依存

- 参考適応範囲

- 速度:1~150m/min

- 粘度:1~5000mPa・s

- 塗工量:1~200μm・Wet

- 用途例:光学系を含む機能性材料、粘接着材・電子材料他

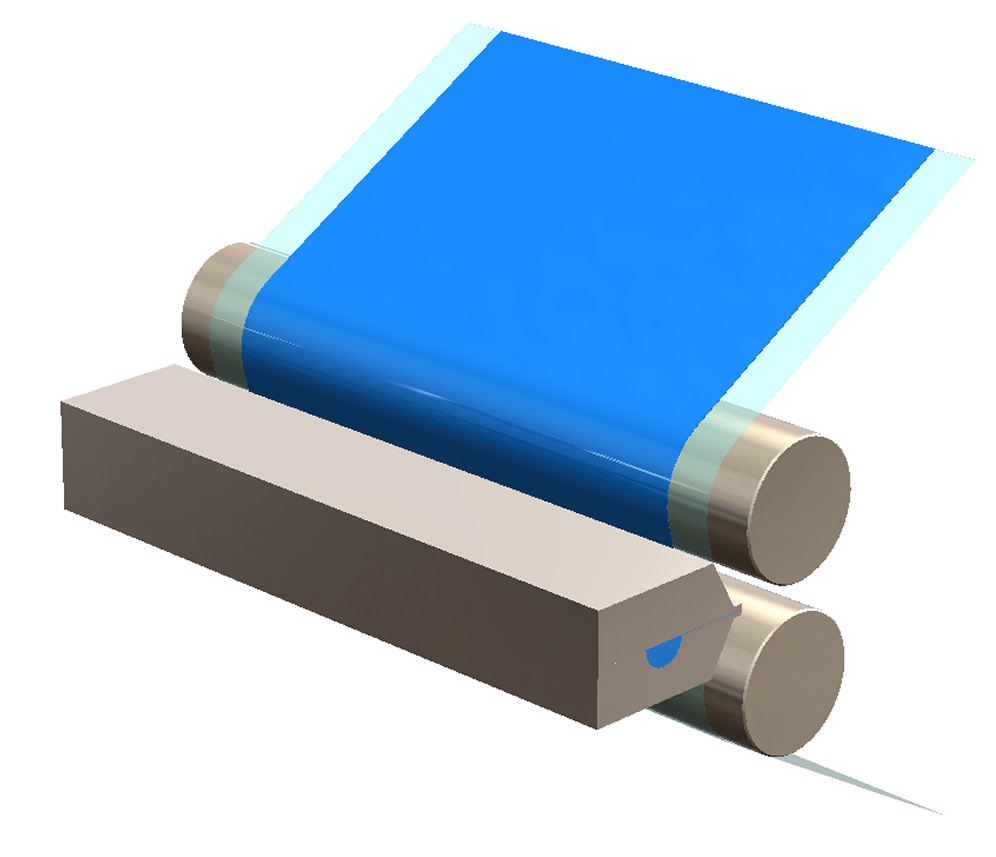

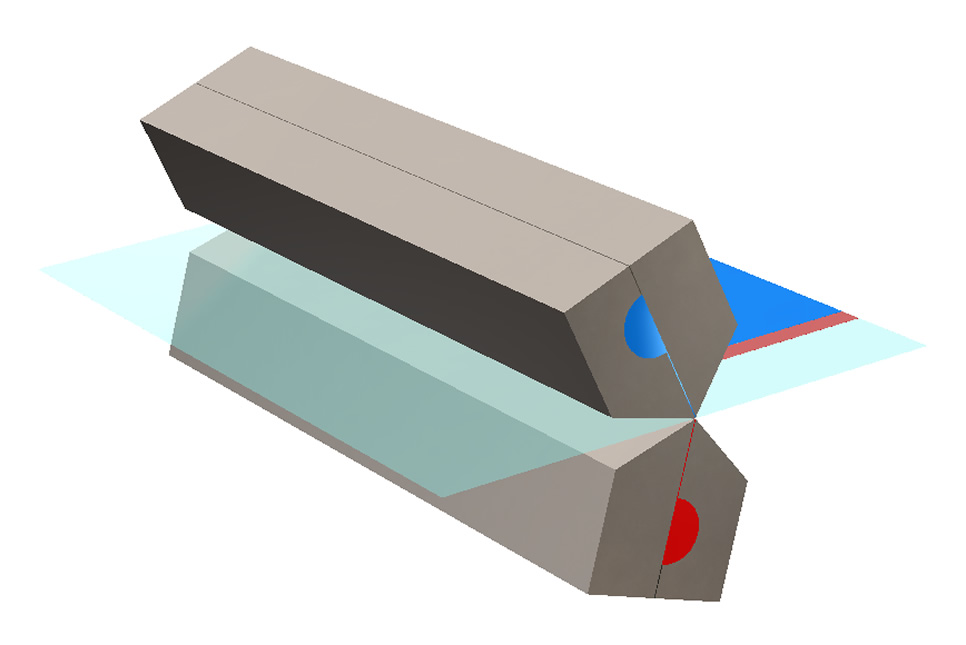

R&R(R2)

バックロールを持たないテンションドウェブダイの1つです。高速、薄膜塗工が可能です。基材、樹脂、走行条件に大きく依存する方式となります。

特長

薄膜、高精度塗工、高塗工品質、連続安定性良好

- 参考適応範囲

- 速度:5~500m/min

- 粘度:1~1000mPa・s

- 塗工量:1~30μm・Wet

- 用途例:光学系材料・電子材料(MLCC)・ハードコート・電極用セパレータ

多層ダイ

製品の生産効率アップ、機能性の向上のため、塗工膜をWetで同時に形成することが可能となります。

多層化のためには樹脂条件のマッチングが必要です。

両面同時ダイ

ダイを基材の裏表、両側に配置し、基材両面に塗工膜を形成します。生産効率向上につながりますが、基材、樹脂、乾燥条件に大きく依存します。塗工後の乾燥装置配置や使用基材により、ダイ配置にいくつかのパターンがあります。

お問い合わせ

各種コーター、ドライヤー、その他周辺装置に関するお問い合わせは、下記フォームよりお問い合わせください。